ANSYS LS-DYNA what’s new 2024 R1, scopri le novità del software

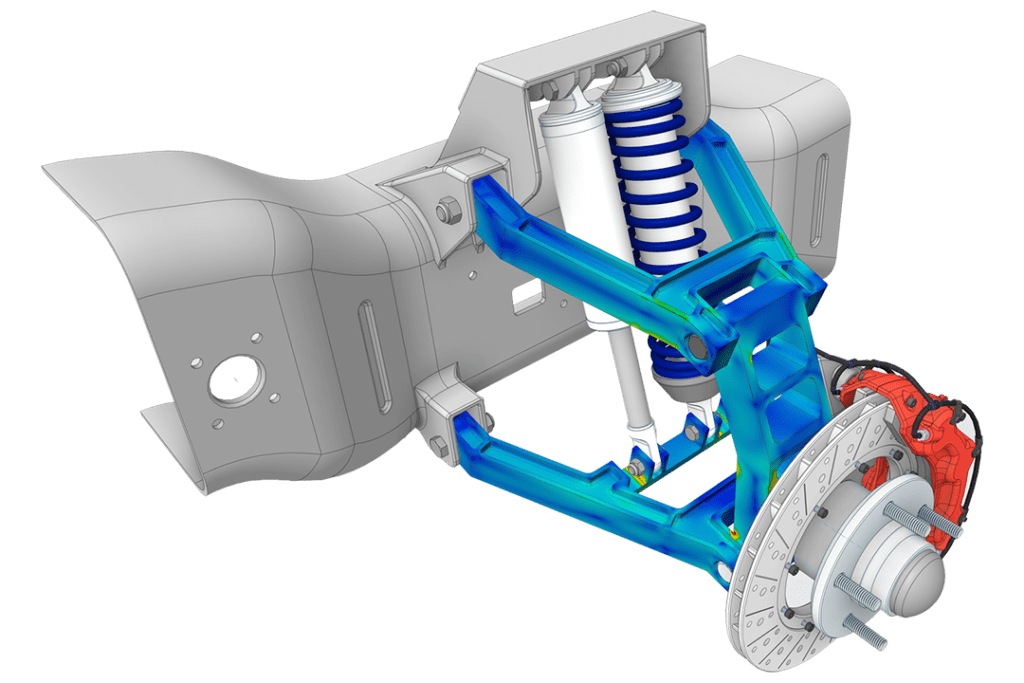

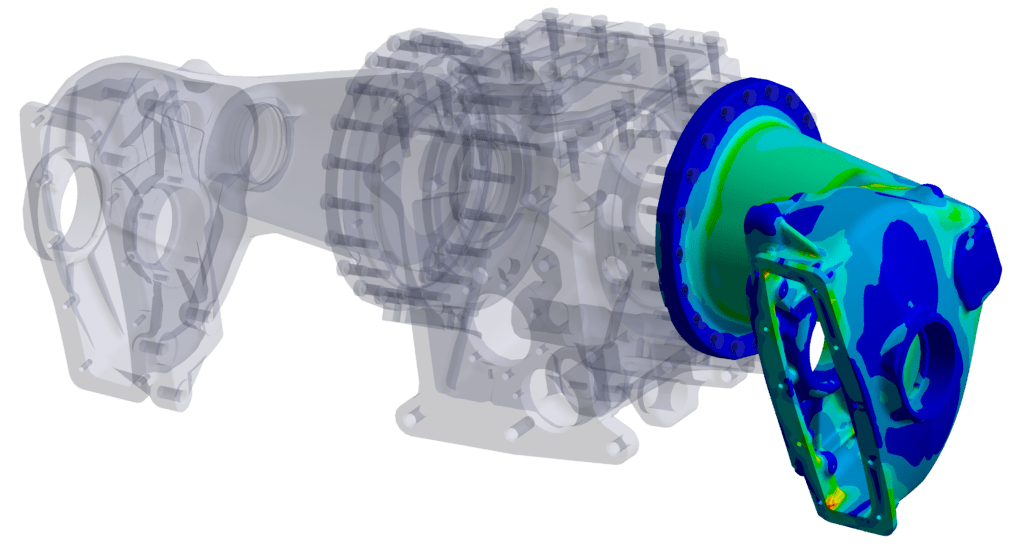

Nel mondo della simulazione avanzata, l’evoluzione è una costante imprescindibile. L’ultima versione di ANSYS LS-DYNA 2024 R1 promette di migliorare gli standard di simulazione, offrendo funzionalità all’avanguardia e prestazioni senza precedenti. ANSYS LS-DYNA continua a dominare il panorama della simulazione esplicita, distinguendosi per la sua affidabilità e versatilità in applicazioni cruciali quali come drop test, […]

Fluidodinamica Computazionale (CFD): l’utilità nell’ambiente

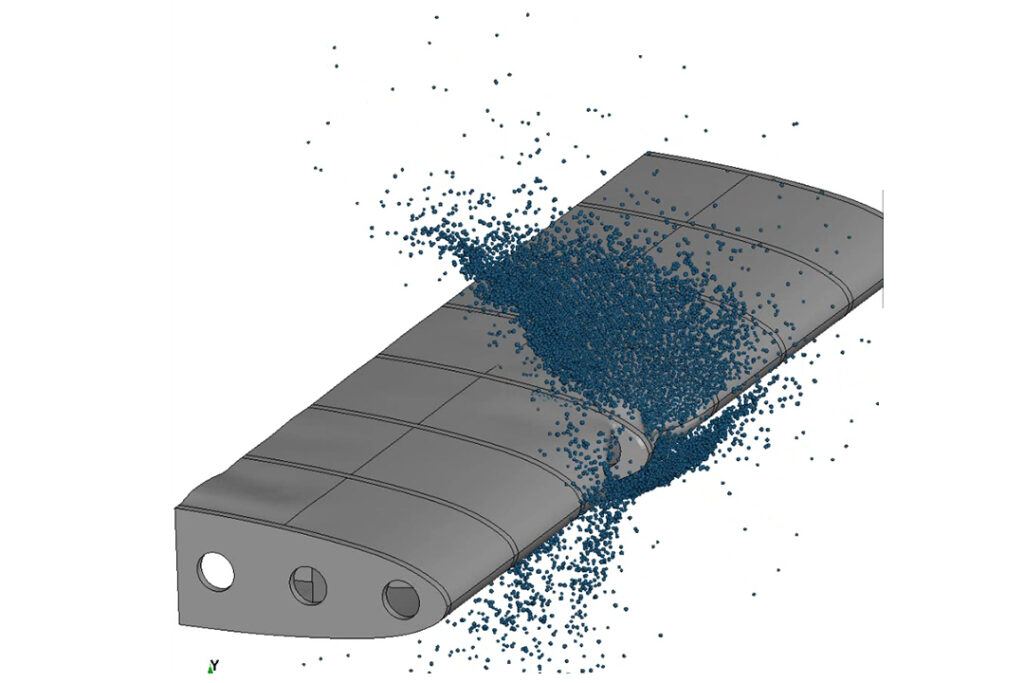

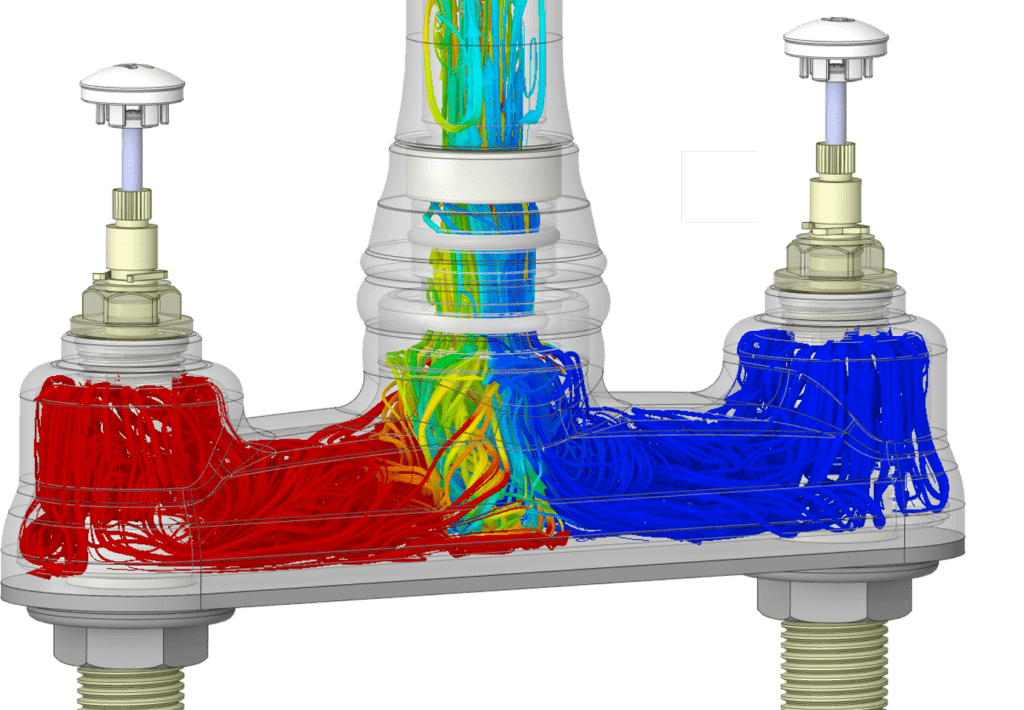

La fluidodinamica computazionale (CFD) è una risorsa inestimabile nell’ambito dell’ingegneria ambientale, soprattutto per la depurazione delle acque reflue. La CFD permette agli ingegneri di modellare, simulare e analizzare con precisione il comportamento dei fluidi, fornendo informazioni vitali per migliorare l’efficienza dei processi di depurazione e ridurre l’impatto ambientale. Analisi e ottimizzazione dei reattori biologici Uno […]

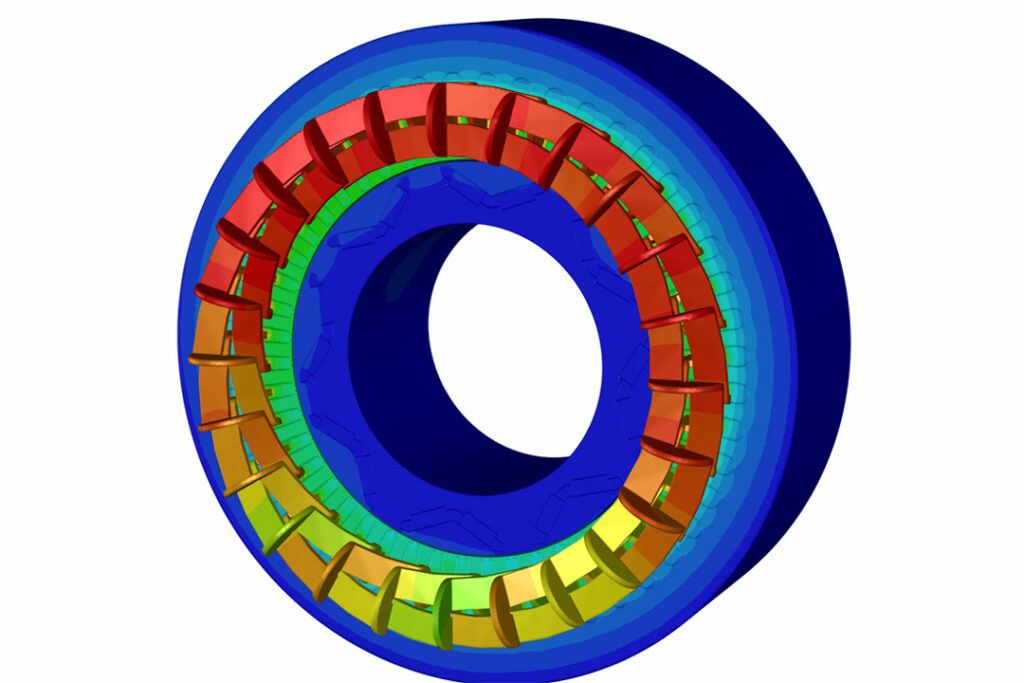

Analisi CFD: introduzione alla fluidodinamica computazionale

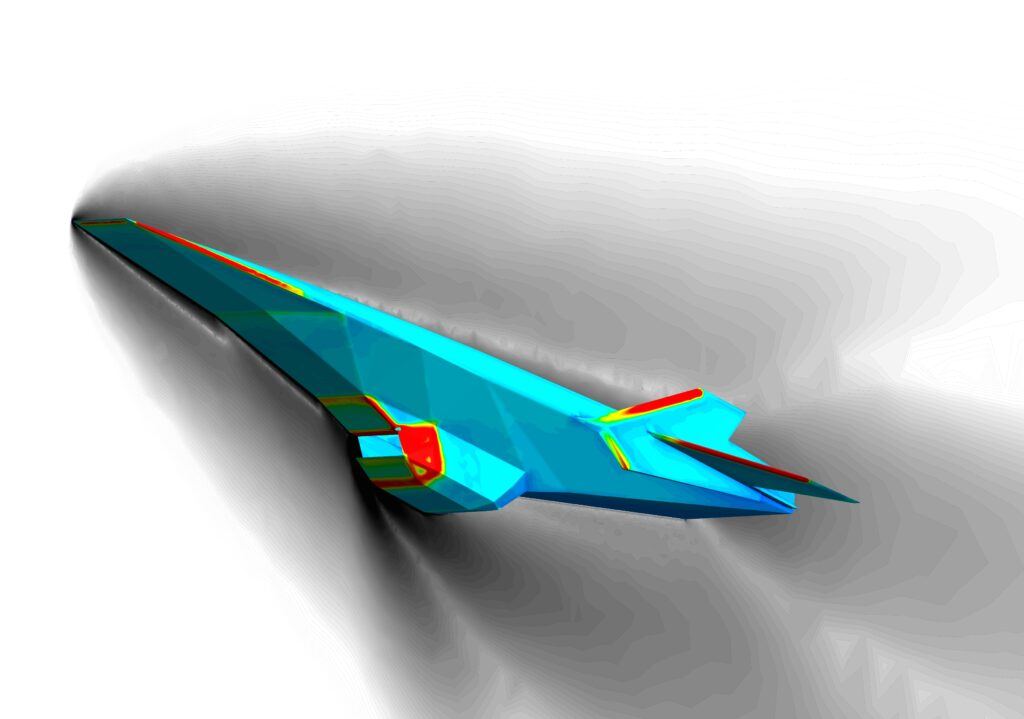

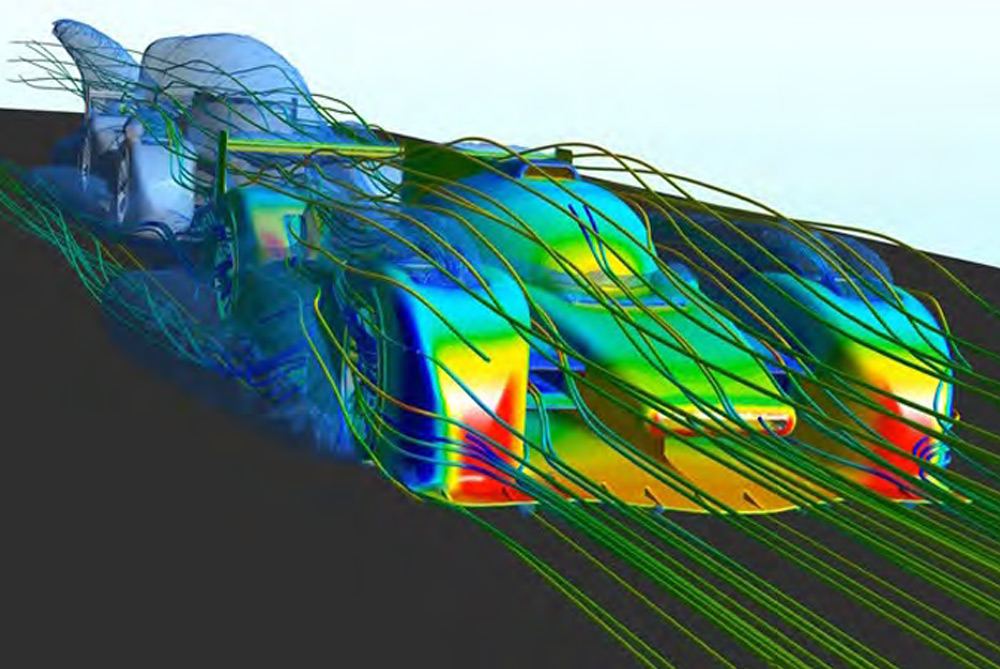

Nel dinamico mondo dell’ingegneria moderna, l’ analisi CFD è diventata una risorsa indispensabile per progettisti e ingegneri. Ma cosa si cela dietro questo concetto così cruciale? La fluidodinamica computazionale, o CFD, è molto più di una semplice simulazione: è l’arte di prevedere e ottimizzare il flusso di liquidi e gas, consentendo una progettazione più avanzata […]

ANSYS FLUENT 2024 R1: innovazione nella fluidodinamica

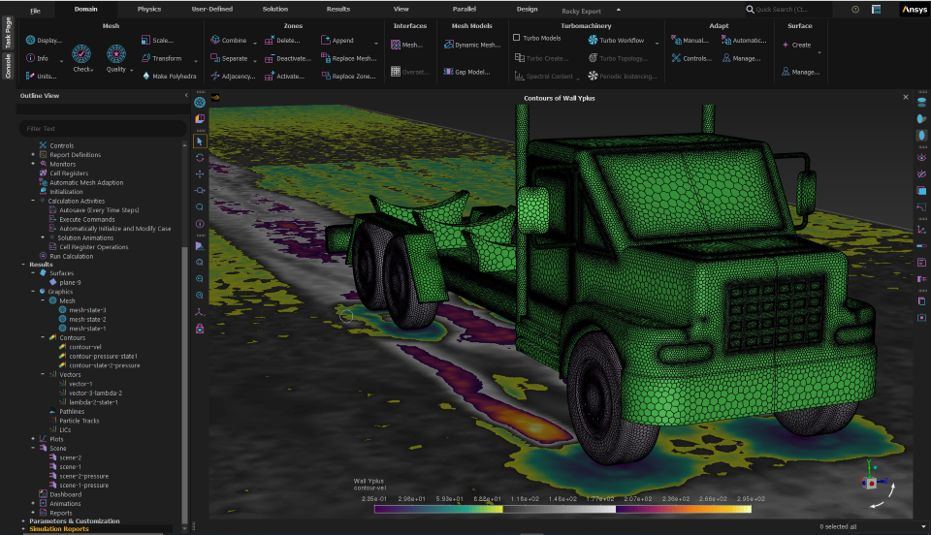

Nella versione 2024 R1 di Ansys, la linea di prodotti Fluids continua a sollevare l’asticella con una serie di miglioramenti critici, mirati a ottimizzare le prestazioni del solutore, migliorare la produttività degli utenti e fornire nuove funzionalità per applicazioni complesse. Tra le novità più significative, spiccano l’introduzione della Fluent Web UI, l’evoluzione del solutore Fluent […]

Fluidodinamica computazionale: scelta del software e perchè

La fluidodinamica computazionale (CFD) è una tecnologia che rivoluziona l’approccio alla progettazione, permettendo di simulare il comportamento dei fluidi in una vasta gamma di settori industriali. Con l’evoluzione della tecnologia, la CFD offre soluzioni sempre più avanzate, come i tools contenuti all’interno del pacchetto Ansys Fluids, che promettono prestazioni e versatilità senza precedenti. Il potenziale […]

Ansys e AI: una sinergia che trasforma l’industria. Scopri come

Ora, pensate all’immensa quantità di dati che ogni processo industriale genera. Raccogliere, analizzare e interpretare questi dati può essere estremamente complesso e richiedere molto tempo. Qui l’intelligenza artificiale diventa un vero game changer. Con Ansys, l’AI lavora incessantemente per trasformare questi dati in intuizioni preziose, consentendo alle aziende di prendere decisioni informate in tempi record. […]

ANSYS Discovery what’s new 2024 R1: scopri le funzionalità

Ogni anno, Ansys supera se stessa con nuovi aggiornamenti al portafoglio software, e il 2024 R1 di Ansys Discovery è una testimonianza tangibile di questo impegno per l’eccellenza. Con il recente rilascio di Ansys Discovery 2024 R1, ci impegniamo ancora una volta a fornire agli ingegneri e ai progettisti gli strumenti necessari per esplorare, creare […]

MECSPE 2024 Bologna – Il Gruppo Cadland ti aspetta

Come ogni anno MECSPE 2024, evento di riferimento nel panorama italiano per le tecnologie innovative nell’industria manifatturiera, si svolgerà a Bologna, presso il polo fieristico di Bologna Fiere, dal 6 all’8 marzo 2024. Questo appuntamento annuale rappresenta un’opportunità imperdibile per coloro che desiderano restare aggiornati sulle ultime novità e innovazioni tecnologiche del settore manifatturiero. Espositori […]

Transizione tra Ansys Discovery e Ansys Spaceclaim, scopri come

Nell’era dei prodotti multifunzionali, la progettazione ingegneristica è sfidata da complessità crescenti e aspettative sempre più elevate dei consumatori. In questo contesto, la transizione da ANSYS SpaceClaim a ANSYS Discovery rappresenta una svolta fondamentale per affrontare le sfide moderne della progettazione. Esplorare idee a una velocità senza precedenti L’aumento della complessità dei prodotti e il […]

Ansys Mechanical Premium vs Enterprise: ecco come scegliere

Nel vasto panorama della simulazione avanzata, la scelta tra ANSYS Mechanical Premium e ANSYS Mechanical Enterprise può essere determinante per il successo del tuo progetto. Questo articolo offre una guida dettagliata per aiutarti a navigare tra le caratteristiche di entrambe le soluzioni, consentendoti di fare la scelta informata che porta alla massima efficienza ingegneristica. Differenze […]