Nel dinamico mondo dell’ingegneria moderna, l’ analisi CFD è diventata una risorsa indispensabile per progettisti e ingegneri. Ma cosa si cela dietro questo concetto così cruciale? La fluidodinamica computazionale, o CFD, è molto più di una semplice simulazione: è l’arte di prevedere e ottimizzare il flusso di liquidi e gas, consentendo una progettazione più avanzata e accurata.

La suite Ansys CFD Premium è il punto di riferimento per coloro che cercano l’eccellenza nella simulazione CFD. Grazie ai suoi solutori Fluent e CFX , offre un’ampia gamma di funzionalità e possibilità di modellazione che soddisfano le esigenze più complesse.

ANSYS Fluent: modellare il mondo del flusso con precisione e rapidità

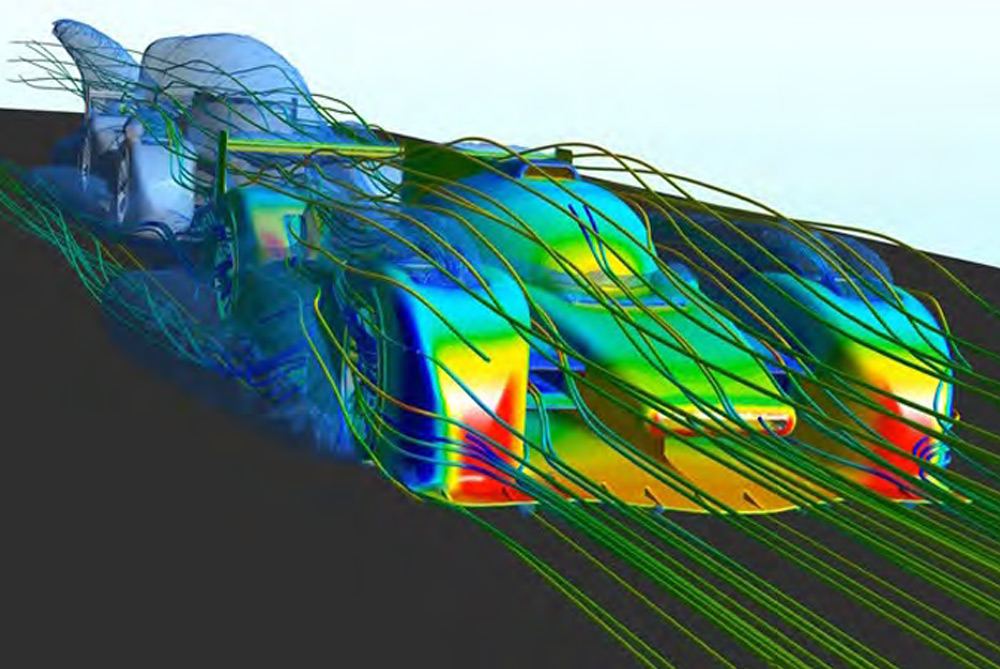

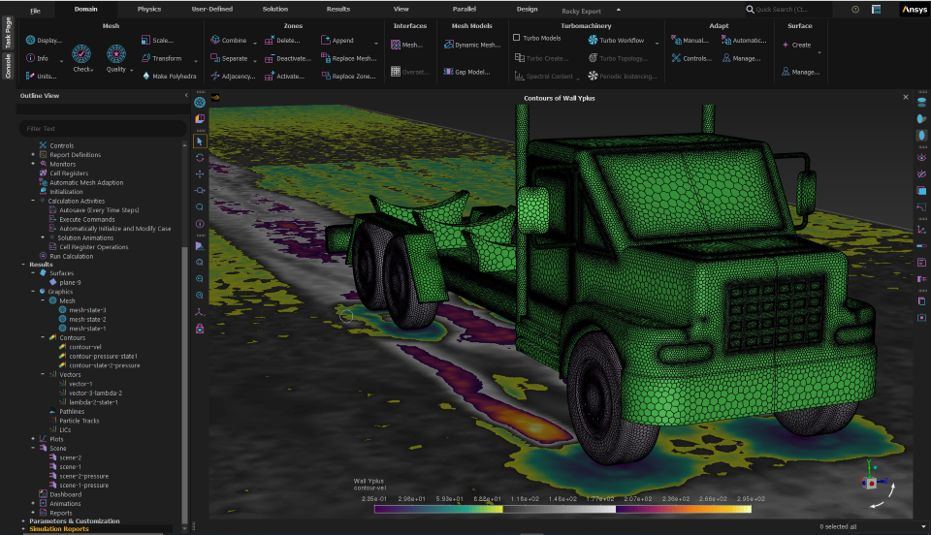

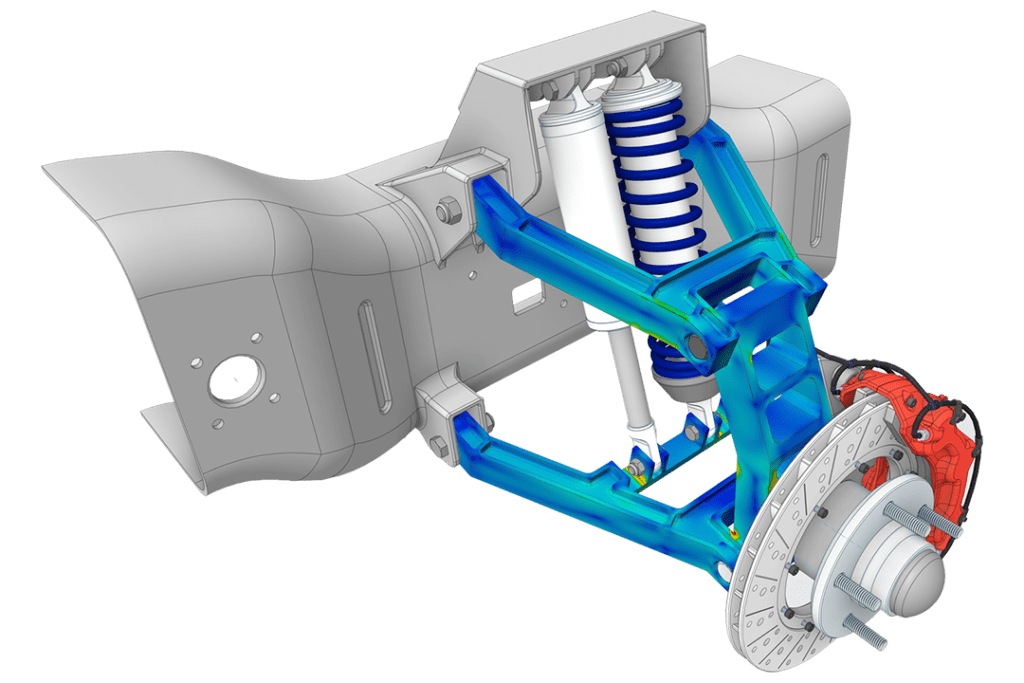

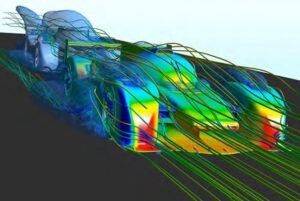

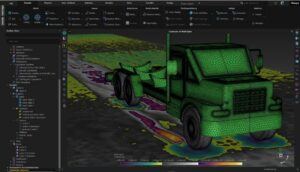

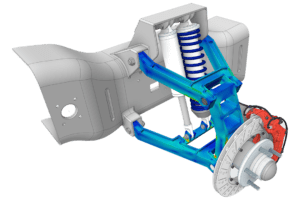

Con Ansys Fluent , entriamo in un universo di possibilità senza precedenti. Dall’aerodinamica dei veicoli all’analisi dei processi industriali, il software offre una panoramica completa delle prestazioni dei fluidi , inclusi flussi complessivi, turbolenza e reazioni chimiche. Il flusso di lavoro guidato, basato sulle attività, semplifica il processo decisionale, garantendo risultati precisi in meno tempo.

La tecnologia Mosaic per il meshing consente una risoluzione rapida e accurata delle geometrie sempre più complesse, garantendo una simulazione affidabile in ogni dettaglio. Con Fluent, non ci sono limiti alla tua creatività ingegneristica. Leggi qui le novità di ANSYS Fluent 2024 R1 .

ANSYS CFX: affidabilità e precisione nelle applicazioni CFD avanzate

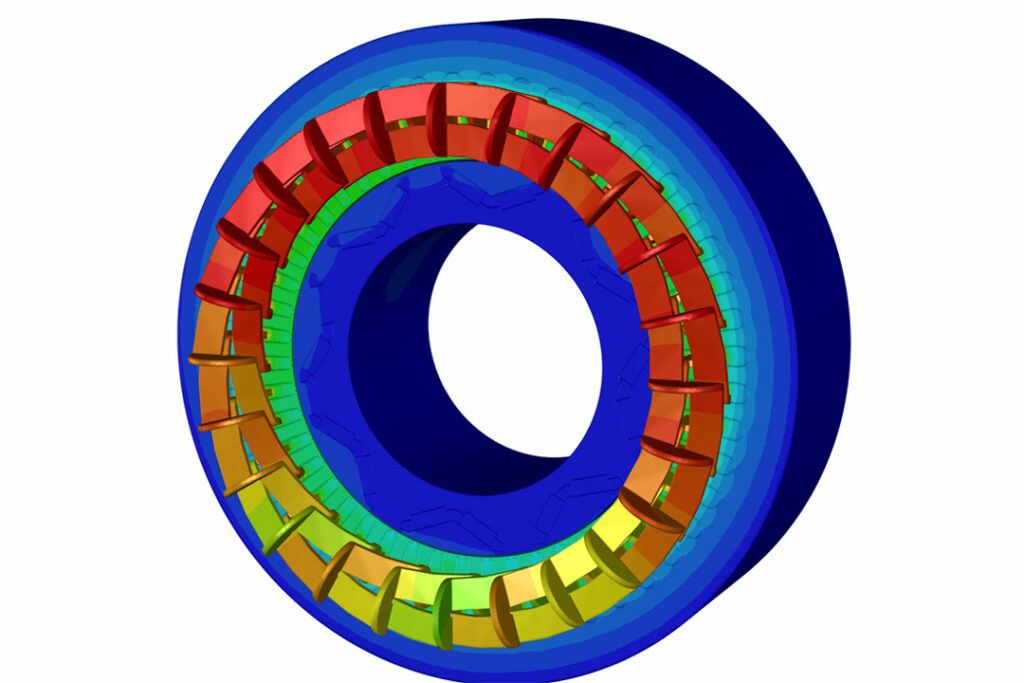

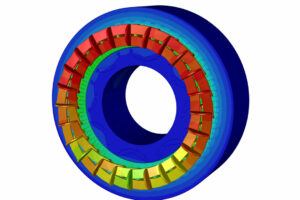

Per le applicazioni più esigenti, Ansys CFX è la scelta indiscussa. Con la sua straordinaria precisione e velocità, è il partner ideale per la simulazione di turbomacchine , come pompe e turbine. La sua capacità di creare mappe operative complete in modo efficiente semplifica il processo decisionale, consentendo una progettazione ottimizzata in ogni fase.

La modellazione della cavitazione senza parametri empirici o sintonizzazione è solo una delle molte caratteristiche che distinguono CFX come leader nel settore della CFD. Con Ansys CFD Premium , hai accesso a strumenti di ottimizzazione avanzati e un potente software di modellazione diretta che ti aiuta a dare vita alle tue idee.

In un mondo in cui la precisione e l’efficienza sono fondamentali, Ansys CFD Premium si distingue come la scelta evidente per gli ingegneri che cercano la massima affidabilità e prestazioni. Sia che tu stia progettando veicoli aerodinamici o processi industriali complessi, la fluidodinamica computazionale non è mai stata così accessibile e potente.

Con Ansys CFD Premium, il futuro della tua progettazione è nelle tue mani.

Contattaci

Conosci il Gruppo Cadland?

Scopri le nostre realtà

Cad Solution Provider

Eka Srl

Cadland Spa